Nos Actualités

Pour ne rien rater

QUALITÉ ET PERFORMANCE AU COEUR DE NOS PRÉOCUPATIONS !

Qualité et performance au cœur de nos préoccupations afin d’apporter une satisfaction totale à nos client.

Les équipes qualité, amélioration continue, production et technique en formation sur la thématique 0 défaut, intégrer la qualité au quotidien.

Silicone liquide VS Silicone malaxable

Silicone liquide

Le silicone liquide (LSR) regroupe toujours à minima deux composants (A et B) tous deux liquides. Ces matières demandent des périphériques d’alimentation spécifiques pour acheminer les composants, et les mélanger.

Ils présentent une très faible viscosité qui facilite la transformation en moulage par injection, et permet aisément de travailler avec un grand nombre d’empreintes dans les outillages (moules). Cette propriété offre l’avantage de permettre une technologie sans bavure (flashless), la pièce sort ainsi finie du procédé d’injection. En outre, les silicones liquides offrent une transparence autorisant un panel de couleur presque sans limite.

Les limites d’utilisation des LSR se situent sur des applications très basses températures (<-55°C), ou sur des applications avec des exigences de résistance en déchirement élevées, ou alors dans des applications qui requièrent des propriétés d’amortissement dynamique. Enfin, la performance du système de catalyse, qui autorise des temps de cycles très intéressants, rendent également le produit plus onéreux.

Silicone malaxable

Le silicone malaxable se présente sous forme d’une matière solide et compacte, généralement prête à l’emploi, elle intègre des constituants similaires (même famille) à ceux employés dans les silicones liquides. Sa viscosité très différente permet une manipulation plus directe sans besoin de périphérique, mais rend plus difficile et plus consommateur d’énergie l’acheminement, et le remplissage des empreintes.

En conséquence, la maitrise de la bavure est plus complexe, et des opérations de finitions en ébavurages sont parfois nécessaires. L’amplitude des propriétés mécaniques de la matière permettent d’assumer des fonctions d’amortissement, le silicone malaxable peut s’avérer un choix intéressant là où les silicones liquides affichent quelques limites thermo-mécaniques.

En revanche, les possibilités de colorations ne sont pas aussi larges que pour la gamme des silicones liquides, mais les coûts unitaires au Kg sont généralement bien plus avantageux. Enfin, grâce à une viscosité favorable, cette gamme offre la possibilité d’une transformation par extrusion, et donc la réalisation directe de profilés.

Conclusion

Le silicone liquide fait appel à une technologie de transformation plus complexe et plus chère, mais permet des niveaux de productivité intéressants dans l’utilisation des grades standards.

Le silicone malaxable quant à lui reste une alternative de choix, là où les besoins fonctionnels exigent des performances spécifiques nécessitant des formulations dédiées aux applications.

Vous l’aurez donc compris, le choix du type de silicone dépend surtout de vos besoins !

N’hésitez pas à nous contacter, nous pourrions vous aider dans vos projets de conception.

Kaizen Week

10 ans après, nous avons eu l’opportunité de renouveler l’expérience de la Kaizen Week !

Cette méthode prône une amélioration continue, progressive, à tous les niveaux de l'entreprise.

L'objectif est ainsi d'améliorer la productivité de l’entreprise tout en valorisant les individus sur leur poste de travail et en s'appuyant sur les ressources existantes.

Ce genre d’événement témoigne de la force du groupe et de la cohésion que cela peut générer.

Les mastériens de l’ECAM ont pu venir dans nos locaux et ainsi traiter 5 chantiers d’amélioration :

- Chantier 1 : Réduire le délai de traitement des nouveaux produits en mode projet sur notre activité découpage et fluidifier les opérations jusqu’au lancement en production.

- Chantier 2 : Réduire nos délais de livraison clients sur notre activité découpage.

- Chantier 3 : Réduire la non-qualité sur l’activité Injection et améliorer le pilotage des pièces défectueuses.

- Chantier 4 : Passer de 10 à 100 colis expédiés par jour sur notre startup lacets GORILLA.

- Chantier 5 : Optimiser les flux entre les 2 sites et gérer les espaces.

Nous souhaitons profiter de cette dynamique pour déployer une démarche permanente d’amélioration dans l’entreprise.

Nous avons le plaisir de vous présenter notre nouvelle usine.

C'est avec une grande joie que nous pouvons enfin vous confirmer que notre nouveau bâtiment est fin prêt et opérationnel !

Avec une superficie de 2 500 m² et situé à seulement 70 mètres du bâtiment déjà existant, il va accompagner notre projet de développement et nous permet de :

- Doubler notre superficie pour l'injection des silicones

- Créer une nouvelle salle blanche ISO 5 pour nos activités médicales et pharma

- Regrouper nos activités de HARDCOAT silicone dans une nouvelle unité de production en environnement ISO 7

- Doubler la superficie de notre atelier de découpage

- Créer un atelier de maintenance des outillages

- Regrouper dans un pôle qualité nos machines caméra par vision.

Notre espace de stockage, désormais séparé de la production est sécurisé et plus adapté à nos flux.

Quand à nos unités autonomes de production, elles sont maintenant optimisées pour le développement de nos expertises produits/process et marchés afin de toujours mieux répondre aux attentes de nos clients.

Une nouvelle usine pour accompagner nos développements

Ce projet est dans les cartons depuis près de 2 ans et il devenait essentiel pour l'entreprise de le lancer.

Ce nouveau bâtiment à quelques mètres de l’existant va nous permettre de réorganiser nos activités , optimiser et fluidifier nos flux avec encore plus d'agilité dans une démarche globale 4.0.

Il nous permettra aussi de sécuriser nos espaces de stockage en les séparant de la production.

Avec cette nouvelle usine, nos unités autonomes de production seront optimisées pour le développement de nos expertises, produits/process et marchés :

- Injection des silicones (liquides, EVC…) et TPE.

- Activités médicales avec nos salles blanches.Injection et finition des pièces caoutchoucs

- Découpage de matériaux tendres…

- Traitements HARCOAT silicone des pièces en polycarbonate (protéger contre les rayures, les UV, la buée…)

- Une unité dédiée pour nos gammes étanchéité et les traitements associés : joints toriques, joint usinés…

- La maintenance des outillages

- Le contrôle par caméra.

- Laboratoire et formulation…

- Un stockage adapté pour sécuriser nos clients et optimiser nos activités logistiques et distribution.

RDV au printemps 2021 pour vous présenter nos nouvelles installations.

Savoir rassurer pour continuer à avancer ...

Au début du confinement, continuer de venir travailler et ne pas rester dans ma « bulle familiale » m’a été vraiment compliqué. J’avais tout simplement peur de contaminer les membres de ma famille qui eux restaient tous confinés à la maison. Autrement dit, si le virus avait du toucher un de mes proches, c’était forcément moi qui l’aurai transmis !

Mais vu que l’une des préoccupations de la direction à également été de laisser le virus aux portes du Joint Technique, les mesures adaptées qui ont été prises, m’ont permises de venir travailler l’esprit un peu plus tranquille. Même si le risque zéro n’existe pas, tout ce qui était possible de faire pour s’en approcher a été, je pense, mis en œuvre :

Avec un effectif qui était réduit, nous avons pu avoir un espace personnel de travail suffisamment grand pour ne pas avoir à croiser nos collègues trop souvent, des bouteilles d’alcool individuelles ont été mises à disposition, des points d’informations régulier étaient fait afin de nous informer, entre autre, sur l’évolution de la situation et nous étions très souvent sensibilisés sur les comportements et gestes barrières à avoir.

Je viens d’alsace et personnellement le fait d’arrêter les embrassades ce n’est pas ce qui a été le plus difficile comme geste barrière (rires) je dirais que c’est plus le fait de porter ses mains au visage qui est compliqué à contrôler.

Ensuite et au vu des commandes qu’il fallait honorer du mieux possible, il à fallu réintégrer du personnel au sein de l’atelier où je travaille et vu que le mot d’ordre dans cette période est « adaptation », il a fallu justement adapter notre mode de fonctionnement de manière optimal avec le moins de risques possible, en s’équipant en plus de visière de protection.

Malgré mes inquiétudes du début de cette « drôle » de période nous n’avons eu aucun cas de personnes atteintes du COVID au sein de notre entreprise et ceci également grâce à tout le personnel qui a appliqué le bon comportement au vu la situation.

MERCI !Mais ce n’est pas terminé, n’oublions pas que le virus est encore présent, ne baissons pas la garde !

Nadine, Opératrice UAP Découpe

LJT confiné : qu'est ce qui a changé pour ceux qui sont restés ?

Rien ne pouvait présager de l’organisation et du tsunami de sollicitations qui allaient nous submerger une fois nos collègues restés travailler en home office dès la première semaine de confinement..Alors qu’il faut généralement plusieurs semaines pour s’adapter à un poste, la situation actuelle impose d’être opérationnel quasi-immédiatement. 15’ de brieffing avec ma collègue sur les spécificités de ses principaux clients allaient-elles être suffisantes ? Un vrai challenge pour tous tant les habitudes et les méthodes de travail allaient être bouleversées.

Les 2 premières semaines, les communications évoluaient à une telle vitesse que l’on n’avait aucune visibilité et aucune possibilité de prise du recul ! On subissait l’arrivée incessante de mails de fermeture de nos clients et de nos fournisseurs et les droits de retrait des chauffeurs sans préavis ! Tous les matins, la première heure était consacrée à appeler les clients « du jour » et vérifier, avant expédition, s’ils étaient en mesure de réceptionner. Nombreux étaient ceux qui avaient des exigences horaires (généralement le matin) que les transporteurs étaient difficilement en mesure d’honorer. Malgré toutes nos précautions, certains colis sont revenus 3 fois….Il était assez frustrant de ne pouvoir satisfaire les clients, malgré nos efforts, pour des raisons logistiques.

Heureusement, je n’ai pas perdu de temps. Je me suis appuyées sur les modes opératoire en place ainsi que sur les connaissances et l’expérience des « historiques », Raphael et Philippe ! Une dynamique forte d’échanges à distance respectable s’est naturellement mise en place. L’info circulait vite et du tac au tac. La Supply Chain m’a soulagé s’occupant de la mise à jour des prévisions et des commandes fournisseurs matière ; ce qui m’a permis de rester réactive pour gérer les appels et sollicitations externes.

Après avoir passé les 14 jours à « haut risque » sans ennui, tant dans le milieu professionnel que familial, j’ai eu besoin de partager cette expérience et j’ai eu des échanges hyper conviviaux avec certains de nos clients. Cela fait du bien d’en parler et de comparer nos vécus et nos ressentis.

Françoise et Raphaël : Service Commercial- Relation clientèle

Comment l'ont-ils vécu...

Depuis le 17 mars, les équipes LE JOINT TECHNIQUE sont mobilisées afin de rester en contact et à l'écoute de leurs clients.Bien sûr, comme dans beaucoup d'entreprises, il a fallu réorganiser la vie dans les unités de production, dans les bureaux : trouver des espaces de travail pour que chaque collaborateur puisse respecter la distanciation physique, apprivoiser de nouveaux modes de communication avec les collègues contraints au télétravail. Chacun s'est conformé à ces nouvelles règles.

J'ai recueilli les témoignages de celles et ceux qui ont permis cette continuité d'activité : Comment cette crise a-t-elle été vécu, ce qui a été difficile, les satisfactions malgré tout...

Et aujourd'hui, je vous livre celui, très optimiste et plein d'espérance pour l'avenir, de :

Coraline, Coordinatrice en amélioration continue

"Il y a quelques semaines nous avons dû faire face à une crise bien différente que ce que l’on a connue : La crise du COVID-19.Elle nous a mené à réaliser de nombreux changements dans nos habitudes personnelles autant que professionnelles.

Nous avons commencé par accueillir la période de crise en mettant en place un rituel, à l’extérieur du bâtiment car énormément de questions se sont posées dans l’esprit de chacun.

Cela a permis de créer des échanges entre les différentes équipes pour explorer les idées, les besoins et les préoccupations de chacun mais aussi d’avancer sur la mise en place de nouveaux fonctionnements au sein de l’entreprise.Les rituels nous ont permis de développer une dynamique et une confiance au sein de l’équipe, ce qui a été primordiale pour la suite.

Pour motiver et apporter un but à chaque équipe, la direction a travaillé efficacement sur les sujets prioritaires et a apporté un soutien moral et bienveillant à chacun. Après avoir obtenu de la clarté dans nos productions, nous avons apporté à nos équipes un aménagement des espaces de travail mais aussi des locaux communs avec des règles de sécurité à respecter et le matériel adapté à chaque service.

La diminution du personnel nous a amenés à redistribuer les compétences de chacun permettant ainsi de valoriser le travail individuel.Nos équipes ont développé une belle dynamique de travail collectif dans un climat de travail apaisant et confiant malgré la situation.

Cela a permis de grandir et de donner de la valeur à chacun d’entre nous.

Le Joint Technique vous souhaite...

Un grand merci pour l'année qui vient de sécouler !

Nous souhaitons vivement avoir contribué à la réussite de vos projets.

Aujourd'hui et pour demain, sachons ensemble tirer profit des nouveaux défis qui s'offrent à nous. Que l'audace et la passion nous emmènent vers de nouveaux horizons !

Nous vous souhaitons une très belle année 2020.

Votre Projet a rendez-vous avec notre Expertise

LE JOINT TECHNIQUE participera au MIDEST 2019

Nous vous donnons rendez-vous du 5 au 8 mars prochain pour parler de vos problématiques d'étanchéité et des solutions que nous pouvons vous proposer.

STAND 6K167

INTERVIEW COLLABORATEUR

Nos collaborateurs parlent de leur metier...

Continuons notre série d'articles au cours de laquelle nous rencontrons les hommes et les femmes qui font la richesse de notre entreprise.

Aujourd'hui, faisons connaissance avec Gilles MARTIN | Chef de projet Méthodes et Industrialisation|

- Gilles, qui êtes-vous ? Quel est votre parcours ?

Bonjour à tous,

Je travaille au Joint Technique depuis bientôt 8 ans.Ma formation de base est l’usinage des métaux ce qui m’a amené rapidement à la fabrication de moules pour l’injection Plastique, Zamak et Aluminium. Après ces années passées dans l’outillage j’ai souhaité passer de l’autre côté de la barrière pour utiliser les moules. J’ai donc intégré une petite entreprise où le gérant avait réalisé un parcours identique. Cette période pour moi a été très formatrice et je l’en remercie encore.En 2010 une connaissance de travail m’a mis sur la piste LJT qui cherchait une personne technique et autonome avec connaissance de l’outillage et surtout dans un premier temps être support de l’atelier de découpe qui venait d’intégrer un marché énorme de pièces techniques à découper en mi-chair pour l’industrie automobile. Je ne connaissais pas ce métier de découpe mais ma curiosité a été récompensée.

- C’est quoi au juste le rôle de Chef de projet Méthodes et Industrialisation ?

Un chef de projet reçoit du service commercial ou du responsable R & D une demande client : Le chef de projet doit étudier tous les aspects techniques : contraintes matières, usinage, moulage, cahier des charges spécifiques, interroger des partenaires outilleurs, lister des besoins en investissements interroger le cas échéant les fonctions supports de LJT. Il doit faire une étude globale et déterminer le risque, les investissements et les contraintes futures que ce projet pourrait entraîner.

- Quels sont les aspects que vous préférez dans votre poste ?

Il y a beaucoup d’aspects que j’apprécie dans ce poste mais si je dois en choisir quelques-uns :

L’échange permanent entre les services et nos partenaires extérieures, Chaque projet est différent donc feuille blanche à chaque fois, La direction nous laisse une latitude de travail et nous fait confiance. Notre imagination et notre curiosité en sont stimulées.

- Pouvez-vous me décrire en 3 mots votre quotidien ?

Je fais partie d’une fonction SUPPORT cela veut dire que je dois me rendre disponible pour les ateliers quand c’est nécessaire et donc insérer mon travail de recherche, de conception d’essai, de rédaction dans le quotidien de nos ilots.

- Sur quel(s) projet(s) avez-vous particulièrement apprécié travaillez ?

Tous les projets sont des challenges intéressants. Le plus énergivore est le dernier qui m’a occupé entre 75 et 90% du temps pendant 18 mois.

Tout était à créer : choix des machines, création des outillages, formation des personnes. Ma plus grande satisfaction c’est de voir l’équipe sur l’ilot qui s’est accaparée le savoir-faire et est devenue force de proposition et d’amélioration.

- Quelle est la prochaine formation que vous aimeriez faire/la prochaine conférence/évènement professionnel auquel vous aimeriez assister?

J’aimerais pouvoir approfondir mes connaissances en cotation fonctionnelle et définitions normatives. Les plans de pièce sont de vrais cahier des charges et sans mauvais jeu de mots on peut les comparer pour certains à une notice médicamenteuse tellement l’information y est abondante.

- Aimez-vous travailler chez LJT? Pour quelles raisons ?

J’apprécie de travailler à LJT car comme je l’ai déjà évoqué précédemment une liberté nous est laissée pour étudier de nouveaux projets. Le Joint Technique ose et nous fait confiance.

Les équipes sont toujours prêtes et nous suivent. On peut compter sur les gens comme ils peuvent compter sur moi.

Fermeture estivale 2018

Nous serons fermés du 6 au 18 août inclus. Une permanence commerciale sera assurée jusqu'au 3 août.

Pensez à anticiper vos commandes pour les livraisons sur juillet et à partir du 20 août.

Toute l'équipe commerciale reste à votre disposition pour planifier avec vous vos besoins et vos commandes sur cette période!

LJT vous souhaite de bonnes vacances !

Prototypage rapide

Les possibilités des outils de conception en 3D actuels ont conduit à un raccourcissement drastique des phases de développement.

Néanmoins, il est parfois nécessaire de valider physiquement de nouvelles fonctions, de nouveaux concepts,… sans en avoir le temps !

C’est là qu’intervient le prototypage rapide. Depuis longtemps, il existe des solutions pour le plastique et le métal : frittage de poudre, stéréo-lithographie, usinage…

Pour les matériaux souples, les solutions étaient plus limitées.

LJT vous offre désormais un panel de solutions pour obtenir des pièces représentatives en quelques jours:

- la découpe numérique pour les joints plats en mousse, élastomères, composites ou autres

- l’impression 3D pour les pièces de forme en silicone, quelle que soit la dureté ou la couleur

- l’usinage de pièces de révolution en élastomères ou plastiques (POM, PA, PTFE).

Généralement, les élastomères usinés se limitent à des duretés élevées (85-90 shore A). LJT se distingue par une offre de duretés plus standard (70 shore A), voire inférieures (40 / 50 / 60 shore A).

Dans tous les cas, nul besoin d’outillage à développer, un fichier 2D ou 3D de la pièce suffit.

N’hésitez pas à nous solliciter !

Notre site de production en Tunisie

LJT s'est installé en Tunisie en 2006 principalement pour accompagner nos clients et nos marchés européens.

Le site se situe à Gammarth au Nord de Tunis et à 15 minutes de l’aéroport.

Le site est certifié ISO 9001 : 2015 et IATF 16949 : 2016. Il fonctionne selon les standards du groupe ; les projets sont pilotés en France puis transférés en Tunisie.

Le site a une superficie de 2700 m² divisé en 3 unités de production pour cinquante personnes avec un parc machine moderne et performant, fruit d’une politique d’investissements soutenue:

- l’injection de pièces moulées et joints toriques en caoutchouc, silicone gomme, silicones liquides et thermoplastiques

- la découpe de matériaux tendres (caoutchoucs, mousse, composites, liège, papiers…)

- l’assemblage pour vous apporter une solution complète

Pour augmenter les synergies et sécuriser les transferts, le site est désormais équipé en métrologie, avec une machine de mesure 3D optique automatique, identique à celle utilisée sur notre site en France.

Nos laboratoires sont aujourd’hui respectivement dotés des mêmes capacités et mêmes moyens.

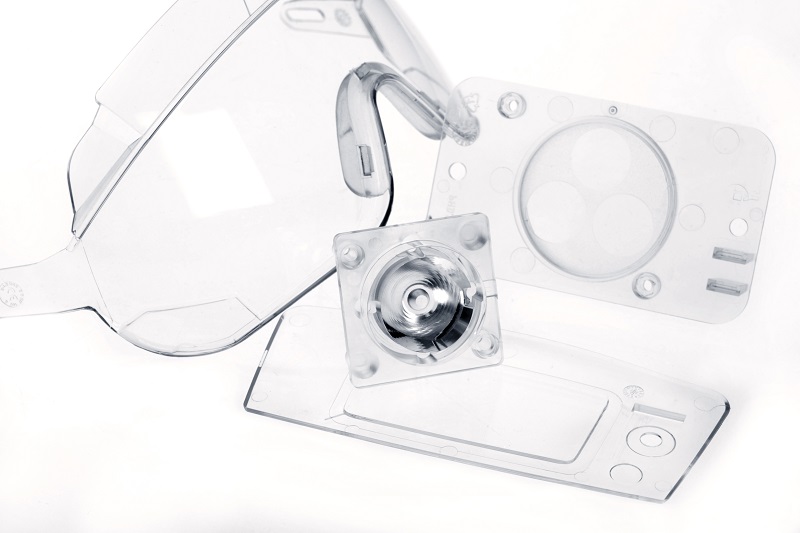

La coating HARDCOAT, une expertise et des ambitions

Pour répondre à une demande sur le marché français et en partenariat avec un fabricant de vernis HARDCOAT silicone, LJT a intégré cette technologie en 2000.

Aujourd’hui, nous nous positionnons comme un acteur important de cette activité de coating HARDCOAT en France.

Le but du coating HARDCOAT est de protéger des pièces en polycarbonate et PMMA, par nature fragiles, contre l’abrasion, les intempéries, les produits chimique, les UV, le jaunissement …

Nous travaillons en salle propre pour garantir une qualité optique et maîtriser les particules sur pièces d’aspect.

Les applications sont multiples ; nous intervenons sur tous les marchés et notamment l’aéronautique, le ferroviaire, l’éclairage et l’optique, le médical, l’automobile…

Pour répondre aux nouvelles exigences et une demande plus importante, un programme d’investissements va être lancé prochainement. Il nous permettra de traiter et d’élargir nos capacités (dimensions et design) pour des quantités allant de 1 à plusieurs centaines de milliers.

Flashless, une technologie sans bavure

Habituellement et par analogie à l’existant, la transformation des caoutchoucs et silicones gomme se fait en nappes.

La bavure générée par le remplissage complet des empreintes fait ensuite l’objet d’une reprise de finition soit par cryogénie, soit par tribofinition, soit par ébavurage manuel.

Aujourd'hui, LJT dispose d'une alternative moderne et attractive : la technologie flashless.

Cette technologie de moulage sans bavure offre de multiples avantages :

- Gain matière de l’ordre de 15 à 30%

- Pièces finies en pied de presse

- Automatisation, robotisation

- Gains sur capacités annuelles

- Propreté des pièces finies

Cette technologie se justifie pour la production de grandes séries car les investissements en outillage et robotisation sont nettement plus élevés que pour un outillage traditionnel.

INTERVIEW COLLABORATEUR

Nos collaborateurs parlent de leur metier...

Continuons notre série d'articles au cours de laquelle nous rencontrons les hommes et les femmes qui font la richesse de notre entreprise.

Aujourd'hui, faisons connaissance avec Céline GOUNON| Responsable QSE – Lean Manager|

- Céline, qui êtes-vous ? Quel est votre parcours ?

Responsable QSE – Lean Manager chez LJT. J’ai intégré l’équipe du LJT en octobre 2013. Auparavant, j’étais dans une grosse structure de métallurgie lourde.J’ai une formation initiale en QSE. J’ai repris mes études en 2012, par alternance à l’ECAM, j'ai obtenu un bac + 6 en "Lean Management et Amélioration Continue".

- C’est quoi au juste le rôle de responsable QSE Lean Manager ?

Assurer la satisfaction de nos clients internes et externes, tout en ayant un juste niveau de qualité. Nos marchés et donc nos clients n’ont pas les mêmes niveaux d’exigences. La « sur-qualité » est aussi défavorable que la « non-qualité ». En tant que Lean manager mon rôle est surtout un rôle de coach pour permettre aux équipes de s’épanouir en autonomie dans un environnement de travail confortable et performant.

- Quels sont les aspects que vous préférez dans votre poste ?

La relation avec les autres. J’ai une fonction transverse qui me permet de travailler avec toutes les parties intéressées :

Les acteurs internes (direction, opérateurs, services supports, site tunisien),

les acteurs externes : clients et fournisseurs ainsi que d’autres organismes tels les services de santé, de sécurité (ex : médecine du travail, collectivités locales).

- Pouvez-vous me décrire en 3 mots votre quotidien ?

Le standard de fonctionnement de la production est depuis peu le 3x8.

1- En arrivant je fais mon tour des différents services de l’entreprise pour saluer les équipes et voir si tout va bien. Je fais de même pour les équipes de l’après-midi.

2- J’anime la réunion production (UAP) chaque matin à 9h00. Suite à ces 2 rituels, mon planning de la journée est fixé.

3- Les matins sont plutôt orientés terrain et les après-midis plutôt orientés formalisation des standards, résolutions de problèmes, indicateurs et diverses documentations client.

- Sur quel(s) projet(s) avez-vous particulièrement apprécié travaillez ?

Tous les projets au Joint Technique sont grisants mais l'un des plus marquant est celui de la "découpe-usinage". Ce projet a pris un an sur la phase industrialisation. Il a été pour moi un grand terrain de jeu pour la mise en place du kanban, la définition des standards de fonctionnement et de qualité, la formation des équipes et surtout la collaboration étroite avec le client dans une relation gagnant/gagnant.

Ce projet est aujourd’hui un projet pilote pour le reste de l’entreprise.

L'une de mes missions en cours cette année est la monté en performance des UAP avec une autonomie complète et un bien-être dans le travail. Ce genre de chantier permet de révéler des compétences insoupçonnées chez nos collaborateurs.

- Quelle est la prochaine formation que vous aimeriez faire/la prochaine conférence/évènement professionnel auquel vous aimeriez assister?

« Elence » est un programme régional qui permet de placer l’humain au cœur de la performance globale de l’entreprise en travaillant sur les sujets santé, sécurité, motivation. Il s'agit d'un tout nouveau programme qui nous tient à cœur puisqu’il va nous permettre de grandir avec l’ensemble de nos équipes. LJT est une des entreprises pilote sur le sujet.

- Aimez-vous travailler chez LJT? Pour quelles raisons ?

Le travail chez LJT est très agréable : La confiance est présente à tous les niveaux. L’esprit d’équipe et le sens de l’écoute sont des atouts rares et ancrés dans la culture de notre entreprise. Ils nous permettent de faire de grandes choses et de relever des défis que peu d'entreprise pourraient relever de façon aussi agile.

Mon épanouissement passe par le soutien et la montée en compétence des équipes en termes de QSE et d’amélioration continue.

Ma satisfaction est liée à la performance de l’entreprise (niveau de qualité, taux de service clients et résultats des entretiens individuels des collaborateurs).

LJT : certifié IATF 16949 et ISO 9001:2015

Notre vocation est de développer et réaliser des pièces d'étanchéité dans le respect de vos exigences réglementaires et légales.

Pour vous, nous avons franchit une nouvelle étape avec l'obtention de la certification IATF 16949 !

Cela nous permet de confirmer notre système de management en termes d'amélioration continue, d'analyse et de prévention des risques, de la satisfaction clients et de nos parties interessées.

LE JOINT TECHNIQUE est heureux de vous annoncer sa présence sur le salon du MIDEST à Paris Villepinte, du 27 au 30 mars 2018

Si vous souhaitez organiser une rencontre avec l'un de nos collaborateurs sur place, nous vous invitons à prendre contact dès à présent !

Par mail : contact@lejointtechnique.com

Par téléphone : 04 74 26 32 69

A très bientôt sur notre stand (2P136) !

Success Story : Des joints plats de grande précision

LE JOINT TECHNIQUE a été approché par un grand fabricant de valves et régulateurs de pression de haute sécurité qui était à la recherche d’une solution économique et industrielle permettant de fabriquer une large gamme de clapets et membranes de grande précision dans des matières diverses et variées :EPDM, NBR, FPM, Polyuréthane,…

Le problème était majeur car ses exigences étaient incompatibles avec les techniques de découpe de joints disponibles sur le marché :

- Tolérances de +/-0.05 mm sur épaisseurs, alors qu’il s’agit d’élastomères,

- Tolérances de +/-0.1 mm sur diamètres jusqu’à 40 mm et +/-0.15 mm au-delà,

- Trous / cheminées : jusqu’à Ø0.6 mm sur 1.5 mm de profond,

- Gorges usinées

LE JOINT TECHNIQUE a accepté de relever ce défi de taille !

A partir d’une feuille blanche, en nous appuyant sur les connaissances et l’expérience de notre Bureau d'étude, nous avons imaginé LA SOLUTION :

- Adapter des machines et des process,

- Dédier un atelier spécifique,

- Concevoir des outils spéciaux,

- Expérimenter, tester, adapter,

- Expérimenter à nouveau, tester, valider.

Résultat : en moins de 2 ans, LE JOINT TECHNIQUE a livré avec succès quelques 150 références de clapets et membranes divers et variés, soit plus de 3 millions de pièces avec une qualité totale.

Cette technologie "made in LJT" intéresse désormais d’autres secteurs tels que l’horlogerie et l’aéronautique.

Pourquoi pas vous ?

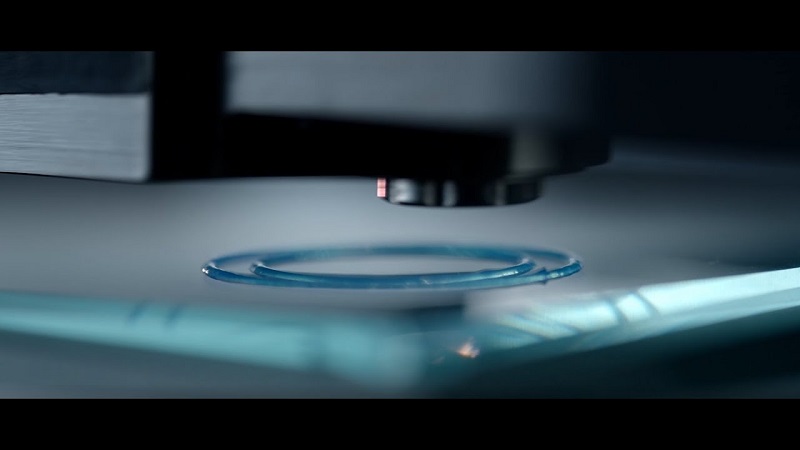

Premières solutions d’impression 3D silicone

L’impression 3D est une technologie encore jeune et évolutive.

Il y a encore peu, la fabrication additive se limitait aux métaux (Fusion Métal ou Additive Layer Manufacturing / ALM en anglais) et aux thermoplastiques (modélisation par dépôt de fil en fusion ou Fused Deposition Modeling / FDM en anglais).

Jusqu’alors, la seule solution qui nous était offerte, sur matériaux souples, était une FDM en polyuréthane -le polyuréthane faisant partie de la grande famille des thermoplastiques- mais rien pour les élastomères vulcanisés...

Or, le polyuréthane présentait les inconvénients d’avoir des caractéristiques mécaniques et thermiques très limitées (peu de reprise élastique, faible tenue en température, mauvaise déformation rémanente à la compression - DRC).

Désormais, avec le soutien de ses fournisseurs de LSR (Silicone Liquide ou Liquid Silicone Rubber / LSR en anglais) et les dernières évolutions sur ces matières, LE JOINT TECHNIQUE est en mesure de vous proposer une nouvelle technologie d’impression 3D silicone : Drop on Demand.

Il s’agit d’une solution pour le prototypage rapide ou les très petites séries de pièces en silicone. Cela permet d’obtenir des pièces très réalistes tant géométriquement que mécaniquement ; seul l’aspect extérieur de la pièce diffère, grainage ou polissage étant évidemment impossibles.

Avec l’impression 3D silicone, les caractéristiques mécaniques sont quasi-identiques à une pièce moulée en LSR. Les tenues en température sont tout à fait similaires à celles des silicones classiques (>200°C).

Cette technologie est déjà proposée dans plusieurs duretés et on peut même y ajouter de la couleur ! :

- 20 Shore A : chair (Pantone 7513C), bleu RAL 5010, noir RAL 9011, rouge RAL 3000, blanc RAL 9010 et Gris argenté RAL 7001

- 30 Shore A, 40 Shore A et 60 Shore A :translucide, chair (Pantone 7513C), bleu RAL 5010, noir RAL 9011, rouge RAL 3000, blanc RAL 9010 et Gris argenté RAL 7001

Cela deviendra bientôt un jalon incontournable de vos développements car l’impression 3D silicone vous permet de valider la montabilité et fonctionnalité de vos pièces très rapidement et à moindre coût.

Investissements 2018... 12% du CA

LE JOINT TECHNIQUE poursuit un programme soutenu d’investissements pour accompagner sa politique de croissance, maintenir de hauts niveaux de service chez ses clients et une compétitivité à l’échelle mondiale:

- L’automatisation,

- les nouvelles technologies,

- l’ergonomie,

- le contrôle des produits par vision,

- la digitalisation

font partie intégrantes de nos investissements sur l’année 2018.

En ce début d’année, notre atelier d’injection des silicones liquides totalement robotisé vient notamment de se doter d’un pont roulant, d'une nouvelle étuve de précision, connectée et de grande capacité ainsi qu’un ensemble presse et robot pour démarrer un nouveau projet innovant en partenariat avec un client.

INTERVIEW COLLABORATEUR

Nos collaborateurs parlent de leur metier... Nous inaugurons une nouvelle série d'articles au cours de laquelle nous allons rencontrer les hommes et les femmes qui font la richesse de notre entreprise.

Aujourd'hui, faisons connaissance avec Bruno TURPIN | Responsable Industriel, R&D |

- Bruno, qui êtes-vous ? Quel est votre parcours ?

Je suis un maillon de la chaine humaine qui fait la valeur de l’entreprise pour laquelle je travaille. Je suis exigeant avec moi-même, j’aime le progrès parce que je pense le devoir aux autres pour tout ce qu’ils m’apportent.Mon parcours, au travers d’une filière scientifique (matériaux et élastomères), m’a amené à développer mes compétences à l’international mais plus encore une ouverture sur d’autres cultures.C’est pour cela que je puise mon épanouissement personnel et professionnel à travers la richesse des rencontres.

- C’est quoi au juste le rôle de responsable R&D, industrialisation ?

Deux axes constituent aujourd’hui le cœur des missions qui me sont confiées :

- Assurer les développements de l’entreprise dans le respect des exigences, des évolutions techniques et des besoins en rentabilité

- Guider la performance industrielle grâce à la place de l’humain dans l’organisation

- Quels sont les aspects que vous préférez dans votre poste ?

Sans aucun doute, les défis engendrés par les nouveaux projets/développements.Nous concevons aujourd’hui des procédés basés sur l’agilité industrielle. Chaque nouveau projet nous permet de consolider nos connaissances mais aussi de nous autoriser à repousser nos limites.

- Pouvez-vous me décrire en 3 mots votre quotidien ?

Mon quotidien est animé et rythmé par les échanges en équipe autour de :

- La mesure : revue d’indicateurs des performances N-1

- L’analyse : Support technique interne/externe

- Les décisions : Actions sur des travaux initiés pour générer des améliorations

- Sur quel(s) projet(s) avez-vous particulièrement apprécié travailler ?

Tous ont leur spécificité et le degré d’attachement est toujours très important, mais je dois dire que nous finissons un projet sur une application thermique automobile pour laquelle nous avons fait des choix osés sur une technologie très avancée et pointue.

- Quelle est la prochaine formation que vous aimeriez faire/la prochaine conférence/évènement professionnel auquel vous aimeriez assister?

Formation déjà initiée : elle concerne l’usine du futur puisqu’il est question de l’approche nécessaire au développement de l’intelligence collective dans nos missions de demain.Un grand moment de l’industrie pour moi, reste le Salon K (le salon mondial des matières plastiques et du caoutchouc) pour lequel je suis toujours très excité et impatient. Seul petit point noir : il n’a pas lieu dans notre beau pays…

- Aimez-vous travailler chez LJT? Pour quelles raisons ?

J’aime ce que je fais parce que je m’épanouis dans mon travail dans une entreprise familiale qui me confie l’espace nécessaire pour m’exprimer pleinement. Je crois profondément que l’entreprise va de l’avant, et que ses ambitions sont légitimes et, la meilleure preuve, c’est que quand je jette un coup d’œil dans le rétroviseur, j’ai parfois envie de dire « Waouh » !

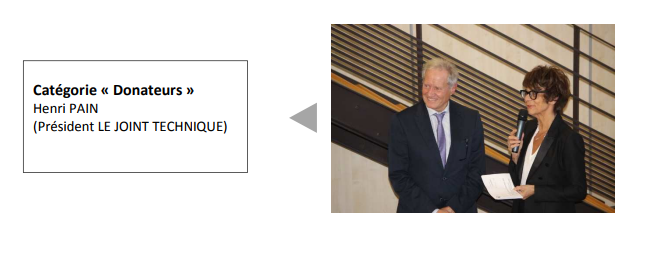

Les rencontres de la FDCA

Le 8 novembre dernier, parmi les acteurs nationaux et internationaux du caoutchouc, LE JOINT TECHNIQUE a été récompensé aux rencontres de la FDCA, par l'intermédiaire de son Président, Monsieur Henri PAIN.

LE JOINT TECHNIQUE, qui intègre l'innovation dans son management au quotidien et cherche à dévolopper en permanence la R&D par le biais de la veille technologique et de la formation, soutient la Fondation du Caoutchouc (FDCA).

Cette dernière a pour objectif de mettre en place une structure de recueil de fonds destinés à soutenir financièrement des actions de recherche et de formation.Elle fait partie des cinq organismes du CFPC destinés à accompagner le développement de la filière caoutchouc en France et en Europe du Centre français du caoutchouc et des polymères (CFCP).

Une rentrée pleine de projets !

Et si Le Joint Technique passait à l’impression 3D ?

C’est en tout cas l’un des sujets important du moment. En effet, l’impression 3D est une technologie révolutionnaire qui suscite l’engouement des industriels et évidemment celui du Joint Technique.

Elle permet de vous accompagner dans vos projets et d’accélérer la phase de conception des pièces d’étanchéité. Actuellement en expérimentation sur des prototypes, nous serons bientôt capable de produire des pièces fonctionnelles en petites et moyennes séries dans des matières silicone avec des caractéristiques sensiblement identiques à la vie série.

A suivre donc…

Fermeture estivale 2017

Nous vous informons que nous serons fermés du 1er au 18 août inclus. Une permanence commerciale sera assurée jusqu'au 4 août.

Pensez à anticiper vos commandes pour les livraisons sur juillet et à partir du 20 août.

Toute l'équipe commerciale reste à votre disposition pour planifier avec vous vos besoins sur cette période!

Bonne vacances!

Des joints et micro joints toriques grande capacité

Le joint torique est le joint d'étanchéité le plus utilisé dans l'industrie pour une multitude d'applications (statiques, dynamiques,...) dans des tailles très variables et avec différents matériaux élastomères.

Pour répondre à vos besoins, Le Joint Technique a développé des procédés automatisés de moulage des silicones LSR : La matière est injectée dans un moule multi-empreintes (jusqu'à 128 empreintes) permettant la production de plus de 500 000 pièces finies par jour.

Cette solution développée pour des applications industrielles à gros volumes est déclinable dans le domaine médical grâce à un environnement et des matières premières homologuées et appropriées.

La force du Joint Technique est d'obtenir une grande précision dimensionnelle et de répondre à des demandes de l'ordre du "très petit", jusqu'à 0.5mm x0.4mm.

Le salon de la plasturgie en France : Le Joint Technique vient à votre rencontre !

Nous sommes reconnu comme l’un des leaders français dans le domaine des joints et solutions d’étanchéité.

Forte d’une expertise de plus de 40 ans dans la transformation des élastomères, Le Joint Technique vous accompagne dans vos projets en tant que partenaire global au travers de ses expertises :

- Injection des silicones liquides

- Moulage des pièces élastomères et TPE

- SurmoulageJoints plats –mousses, élastomères et matériaux tendres-Joints toriques

- Traitement, coating

- Gamme standards pour vos applications dynamiques

Venez découvrir ou redécouvrir nos savoir-faire.

Retrouvons-nous au Salon Industrie LYON

Du 4 au 7 avril 2017

ESPACE COLLECTIF COMITE MECANIQUE STAND6Y34

C'est LE salon leader des technologies de production qui vous proposera une large sélection de solutions : des équipements aux produits en passant par les services associés.

Les conditions les plus optimales sont réunies pour rendre une usine productive et compétitive.

Particulièrement intéressant pour LE JOINT TECHNIQUE, ce salon propose également un programme d’animations construit autour de thèmes chers à notre entreprise : l’Innovation, la Formation et l’Usine du Futur.

Nous mettrons notre expertise à votre disposition afin de :

- vous accompagnez dans vos projets et vos investissements

- vous accompagnez dans votre recherche de procédés en vue de l’accroissement de votre production.

LE JOINT TECHNIQUE s'équipe d'une nouvelle étuve de laboratoire

La tenue en température associée au vieillissement de nos produits, est l'une des problématiques majeures dans les domaines Industriel et Automobile.

C'est pourquoi, dans sa recherche permanente d'amélioration et de collaboration avec ses clients, LE JOINT TECHNIQUE investi aujourd'hui dans un nouvel outil.

Cette étuve va permettre de tester et de valider la résistance aux fortes températures des joints d'étanchéité grâce à la programmation et l'enregistrement permanent des cycles thermiques.

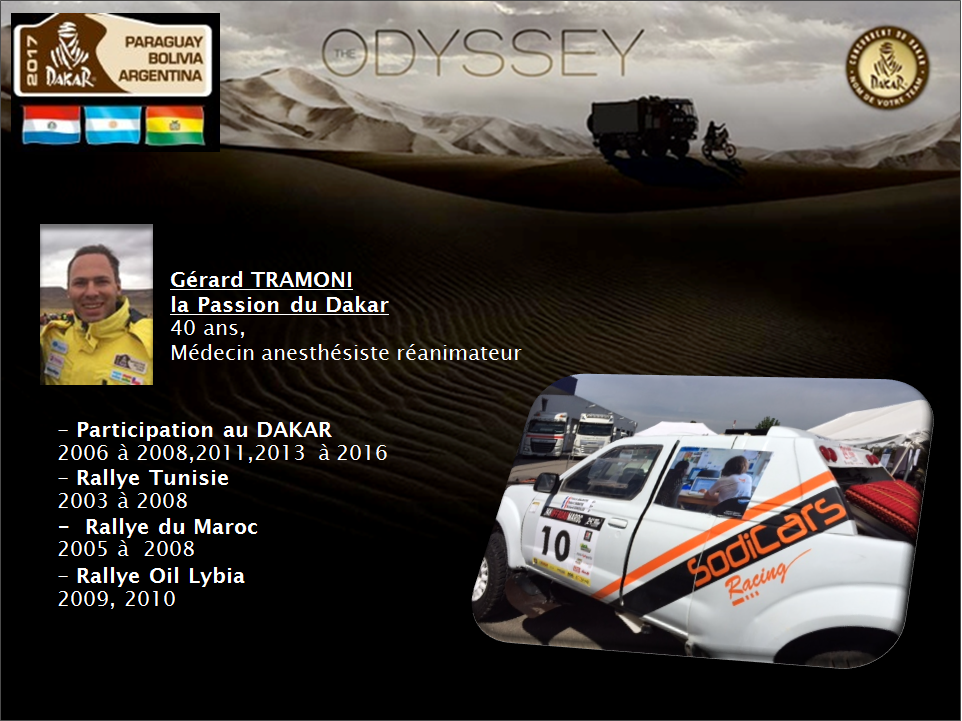

LE JOINT TECHNIQUE s'engage au Dakar pour les enfants hospitalisés

Le mécénat : un nouvel engagement pour LE JOINT TECHNIQUE !

Fidèle à ses valeurs, c'est aux côtés de l'association l'Enfant@l'hopital que nous exprimons le "Faire ensemble" et notre Passion des défis. Depuis de nombreuses années, l'association l'Enfant@l'hôpital, oeuvre pour offrir aux enfants et adolescents les plus isolés et vulnérables le goût de lire, d'ecrire et de s'approprier autrement les disciplines scolaires.

LE JOINT TECHNIQUE accompagne Gérard TRAMONI, médecin anesthésiste lyonnais et pilote-médecin du Paris-Dakar et rejoint ainsi l'aventure mythique Rallye-Raid DAKAR qui se déroulera du 2 eu 14 janvier 2017.

"Faire vivre un Dakar, être les yeux au Dakar pour l'Enfant@l'hopital"

Trophée du manager Industriel 2016

Bravo aux collaborateurs de LE JOINT TECHNIQUE pour le trophée du manager Industriel 2016. Il récompense l'entreprise pour la mise en place de sa démarche d'Excellence opérationnelle : faire participer l'ensemble des collaborateurs à la gestion de l'entreprise et à sa réussite.

Merci à nos partenaires : THESAME, L'ECAM, LIGNE BLEUE, Pierre DAUDE